Прокатные станы – основные виды и конструкция

Сложно назвать отрасль промышленности, где не применяется металл и изделия из него, для производства которых активно используется прокатный стан. Металлургические предприятия сегодня предъявляют достаточно высокие требования к оборудованию. Именно поэтому современные промышленные машины, в частности прокатные станы, значительно отличаются от моделей, которые выпускались ранее.

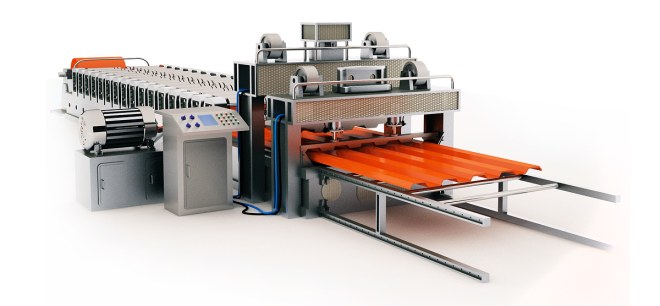

Прокатный стан для производства профнастила

Для чего необходимо это оборудование

Потребность в таком прочном и надежном материале как металл постоянно растет, что приводит к необходимости открытия новых металлургических предприятий и модернизации уже работающих. Список отраслей промышленности, в которых без применения металла просто не обойтись, можно продолжать до бесконечности. Это машиностроение, автомобиле- и судостроение, строительная сфера и многие другие.

Для того чтобы металлическая руда превратилась в металлопрокат определенной марки, необходимо выполнить массу основных и вспомогательных операций, для каждой из которых используется специальное оборудование. Одним из основных типов металлургического оборудования, на котором в результате пластической деформации из раскаленной заготовки получается лист металла, является прокатный стан. Именно на нем производится основной объем работ, выполнением которых занимаются металлургические предприятия.

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

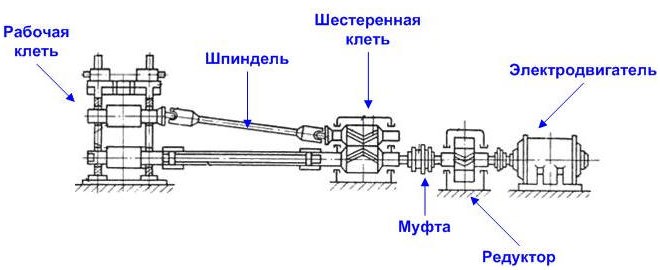

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Составные элементы прокатного стана

Конструкция любого прокатного стана включает в себя три основных элемента: так называемые рабочие клети, передаточные устройства и приводные электродвигатели. Валки, по которым перемещается листовой или профильный металл, входят в состав рабочих клетей. Также они включают в себя установочные механизмы, станины, плитовины и проводки. Движение всех рабочих частей прокатного стана обеспечивают мощные электродвигатели, которые соединяются с ними посредством элементов передаточного устройства: муфт, шпинделей и шестерен.

Следует знать, что основной характеристикой прокатных станов заготовочного и обжимного типа является диаметр рабочего валка. Если же в процессе обработки заготовки используется сразу несколько рабочих клетей, то в качестве такой характеристики используется диаметр валка, на котором выполняется финишная операция.

Сортовой прокатный стан, где получают изделия сложной формы и с достаточно точными геометрическими параметрами, включает в себя сразу несколько клетей, через которые прокат проходит последовательно в процессе своей обработки.

На современных предприятиях сегодня применяют универсальные прокатные станы, оснащенные 3-мя или 5-ю рабочими клетями. Часть валков таких станов (2–3) имеет диаметр 1350 мм, остальные — 800 мм. Оборудование для получения листового проката значительной толщины, как правило, оснащается одной или двумя рабочими клетями. Рабочая ширина таких станов, формируемая длиной валков, находится в диапазоне 3,5–5,5 метров. Стан для листового металла, чаще всего, оснащается дополнительными рабочими клетями с вертикальными валками, которые обеспечивают обжатие боковых кромок формируемого листа металла. Листовой металл в виде полос производится на устройстве, оснащенном 10–15 рабочими клетями, оборудованными горизонтальными валками с длиной 1,5–2,5 метров и вертикальными валками для обжимания торцов.

У прокатного стана, как видно из его конструкции, может быть значительная длина. Наиболее примечательно в этом плане трубопрокатное оборудование, в состав которого включено одновременно три стана. На первом из них выполняется прошивка отверстия в металлической заготовке, на втором — вытяжка заготовки в трубу, на третьем — калибровка, которая осуществляется для придания готовому изделию требуемого диаметра. На деталепрокатных станах заготовка подвергается как винтовой, так и поперечной обработке.

Устройство прокатного стана

Изготовление прокатного стана своими руками

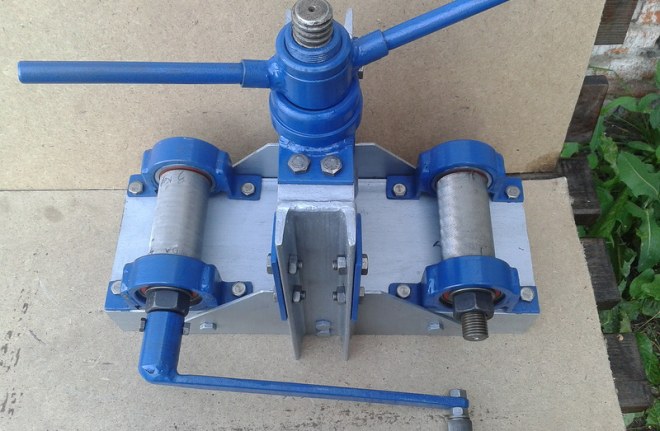

Если вам необходим маломощный прокатный стан для использования в домашней мастерской, то его вполне возможно сделать своими руками. Использовать такое оборудование, несмотря на простоту его конструкции, можно для выполнения различных видов работ. Так, с его помощью получится самостоятельно изготавливать проволоку различного диаметра, рихтовать или резать листовой металл, толщина которого не превышает 0,5 мм.

Для того чтобы изготовить такое прокатное оборудование, понадобятся следующие конструкционные элементы: две мощные стойки, стальной прут диаметром 5 см, верхняя плита, болты с гайками (М10), две шестерни и зубчатое колесо, бронзовые втулки и подшипники, пружины и упоры.

Собирается конструкция такого самодельного прокатного стана в следующей последовательности:

- из стоек и стальной плиты путем их соединения при помощи болтов и гаек создается подобие клети;

- на стойках монтируют два рабочих вала, которые предварительно вытачивают из стального прутка и закаляют для придания им повышенной твердости;

- нижний вал устанавливается между стоек при помощи втулок с подшипниками, а верхний вал, являющийся подвижным, монтируется на специальные ползуны, движение которых вверх ограничивается упорами;

- постоянное сжатие двух рабочих валов обеспечат пружины, которые следует закрепить одновременно на плите-основании и верхнем валу.

Вариант исполнения ручного прокатного стана

Для того чтобы такой прокатный стан работал, необходимо обеспечить синхронное вращение рабочих валов. Решается эта задача за счет зубчатой передачи, которая передает крутящий момент от шестерни, закрепленной на нижнем валу, к шестеренке, установленной на одной оси с верхним валом. Чтобы привести в движение весь механизм, необходимо прокрутить рукоятку, жестко соединенную с нижней шестерней. Что удобно, зазор между рабочими валами такого стана можно регулировать.

Универсальность такого оборудования обеспечивается за счет установки на него валов разной конструкции. Так, использование валов в виде дисковых ножей дает возможность резать листовой металл, а рабочие элементы с канавками требуемого размера позволяют производить проволоку. Можно использовать такое несложное оборудование и для того, чтобы формировать ребра жесткости на заготовке. Для этого необходимо установить на него рабочие валы, которые будут соприкасаться своими поверхностями по принципу «паз-гребень».

Интересует возможность поставки горячепрокатного реверсивного стана для производства горячекатаной ленты, в комплекте с моталками и проходной газовой печью для разогрева заготовок