Виды и особенности токарной обработки металла

Токарная обработка – один из основных способов обработки металлического изделия, при котором с него удаляется лишний слой. В результате получается деталь нужного размера, формы и степени шероховатости.

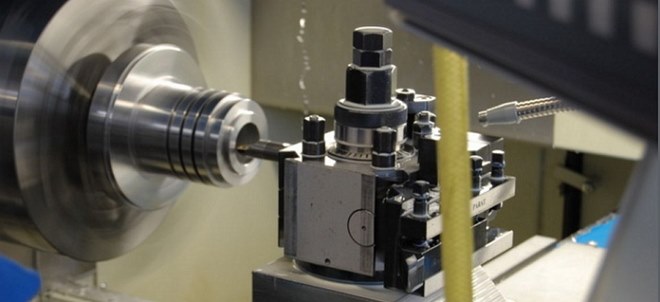

Обработка на токарном станке

Общая информация

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Токарные станки позволяют осуществлять следующие виды работ:

- нарезание резьбы;

- сверление, растачивание, развертывание и зенкерование различных отверстий;

- вытачивание канавок;

- разрезание детали на несколько частей.

Эти основные виды токарной обработки металлических деталей подразумевают использование различных измерительных приборов (микрометров, штангенциркулей, нутромеров, предельных калибров), которые помогают определиться с размерами и формами, а также контролировать взаиморасположение различных поверхностей обрабатываемого изделия.

Суть токарной обработки металла состоит в следующем. При врезке режущего инструмента в деталь изделие зажимается кромкой резца. При этом инструмент преодолевает силы сцепления внутри детали и снимает лишний слой металла в виде стружки.

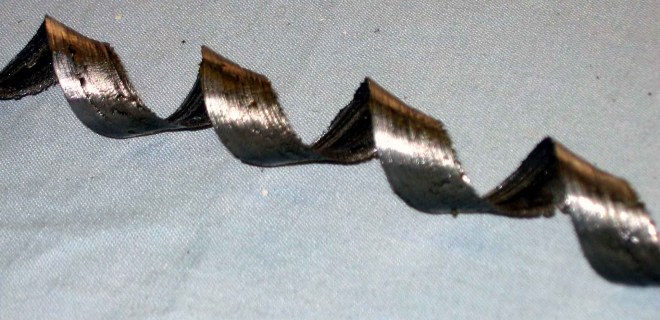

Существуют следующие виды стружки:

- элементная – получается при токарной обработке твердых и маловязких изделий на низкой скорости;

- надлом – характерен для резки малопластичных деталей;

- сливная – получается при токарной обработке на достаточно высоких скоростях изделий из меди, свинца, олова или пластмассы, а также заготовок из мягкой стали;

- ступенчатая – характерна для токарной обработки на средних скоростях алюминиевых сплавов, изделий из листов алюминия и стали средней твердости.

Сливная стружка при обработке вязких материалов

Классификация резцов

Продуктивность работы токарного станка напрямую зависит от величины продольной подачи изделия для обработки, скорости резки и глубины резания. Именно благодаря этим параметрам можно добиться:

- хорошего темпа вращения вала токарного станка и самой обработки металлического изделия;

- устойчивости режущего инструмента и нужного уровня его воздействия на деталь;

- нужного объема металлической стружки, образующейся в процессе токарной обработки заготовки;

- поддержания поверхности токарного станка в рабочем состоянии.

Скорость резки зависит от вида материала, подвергаемого токарной обработке, а также от типа и качества используемых резцов. Показатель обточки детали и скорость резки тех или иных токарных станков устанавливают частоту вращения вала. Плотность и другие основные параметры заготовок можно узнать из специализированных таблиц и спецификаций металлических деталей.

Резцы для токарных станков бывают чистовыми и черновыми – их вид зависит от характера обработки заготовки. Геометрические размеры их режущей части позволяют работать как с малой, так и с большой площадью слоя, который необходимо снять с заготовки. По направлению движения токарные резцы подразделяют на левые и правые. Первые движутся слева направо (от передней к задней бабке), вторые, соответственно, справа налево.

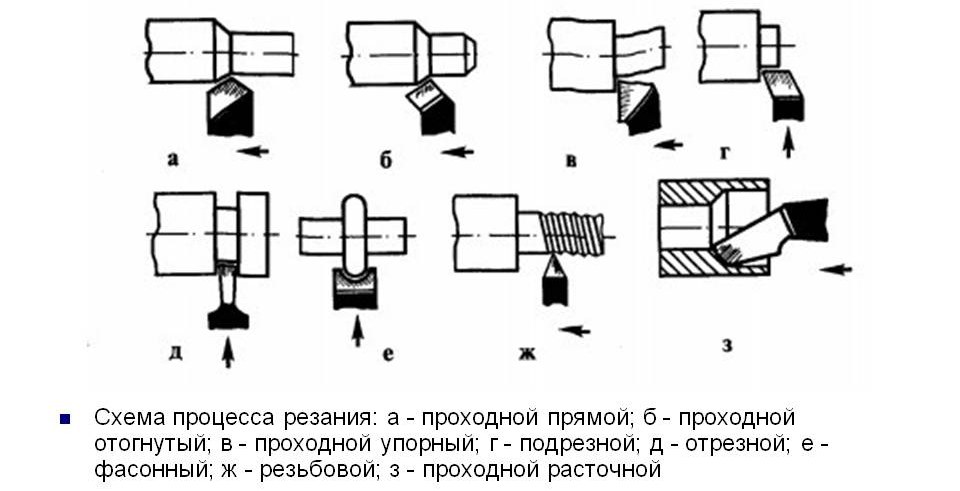

По расположению и форме лезвия резцы бывают отогнутыми, прямыми и оттянутыми. У последних ширина крепежной части больше ширины резцов. Токарные резцы также делятся на:

- резьбовые;

- отрезные;

- фасонные;

- расточные;

- проходные;

- канавочные;

- подрезные.

Виды токарных резцов

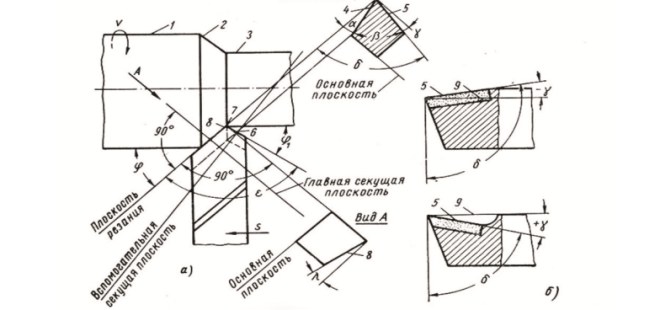

Геометрия того или иного токарного резца сильно влияет на качество и точность резания. Токарная обработка металла наиболее эффективна в том случае, если точно подобрана форма резца. Для этого токарь должен быть знаком с понятием «углы в плане». Это углы между направлением подачи детали и кромками резца:

- φ (главный);

- φ1 (вспомогательный);

- ε (при вершине).

Угол при вершине зависит от заточки резца, а главный и вспомогательный – еще и от его установки. Если главный угол велик, то будет действовать лишь небольшая часть кромки, а это значит, что стойкость резца уменьшится. При малом значении угла резец обладает большей стойкостью, а его нагрев отводится намного эффективнее. При токарной обработке тонких и нежестких деталей обычно выбирают угол в 60–90°, для деталей, которые больше по сечению, – 35–40°.

Вспомогательный угол, как правило, равен 10–30°. Его увеличение бессмысленно, так как вершина резца будет ослабляться. Для одновременной токарной обработки цилиндрической поверхности и торцовой плоскости обычно используют проходные упорные резцы. Отогнутые и прямые резцы больше всего подходят для обработки внешних поверхностей детали, отрезные – для протачивания канавок и отделения частей детали, расточные (сквозные или упорные) – для растачивания отверстий, просверленных ранее.

Геометрия резцов

Токарную обработку фасонных поверхностей, образующая линия которых не превышает в длину 4 см, осуществляют при помощи фасонных резцов. Они классифицируются по конструкции и по движению подачи. По конструкции выделяют следующие виды фасонных резцов:

- стержневые;

- круглые;

- призматические.

По движению подачи фасонные резцы делятся на:

- тангенциальные;

- радиальные.

Получить более подробную и наглядную информацию о видах токарных резцов и их назначении можно при просмотре видео по данной теме.

Виды станков

Токарная обработка осуществляется на разных видах станков, но чаще всего сегодня используется токарно-винторезный станок. Он универсален по своим возможностям, поэтому допустимо его применение не только на крупных производствах, но и на предприятиях, специализирующихся на мелкосерийном выпуске продукции.

Токарно-винторезный станок 16К20

Такой станок состоит из следующих обязательных элементов:

- передней бабки со шпинделем и коробкой скоростей и задней бабки с пинолем, корпусом и продольными салазками;

- суппорта;

- станины с тумбами (в тумбах расположены двигатели);

- коробки подач.

Токарно-фрезерная обработка с целью получения самых точных геометрических параметров осуществляется с использованием программируемых станков, практически не отличающихся по своей конструкции от универсальных устройств (в Интернете можно найти видео, на котором наглядно показана обработка на таких токарных станках металлических заготовок с разных ракурсов).

Токарный станок с ЧПУ

Помимо перечисленных видов токарных станков существуют также:

- токарно-револьверные;

- токарно-карусельные;

- многорезцовые полуавтоматические (идеально подходят для крупносерийных производств);

- токарно-винторезные станки;

- современные обрабатывающие токарно-фрезерные комплексы.