Устройство и характеристики токарно-винторезного станка

С помощью любого токарно-винторезного станка, посредством которого может выполняться обработка как металлических, так и неметаллических деталей, осуществляются операции точения.

Нарезка внешней резьбы

Конструктивные элементы станков токарно-винторезной группы

Любой токарно-винторезный станок, относящийся к категории универсального оборудования, позволяет выполнять следующие виды обработки деталей из различных материалов:

- развертывание отверстий;

- обтачивание и растачивание поверхностей различной конфигурации: фасонных, конических, цилиндрических;

- выполнение зенкерования и сверления;

- обработка торцов и их подрезка;

- нарезание резьбы различного типа.

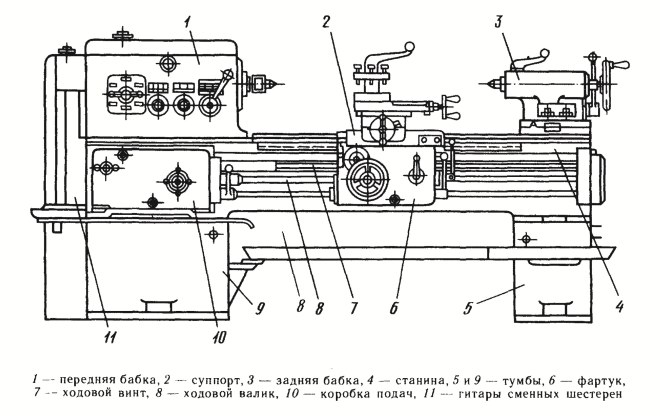

Универсальный токарно-винторезный станок любой модели состоит из типовых узлов и механизмов, к которым относятся:

- суппорт станка;

- передняя и задняя бабка;

- коробка, обеспечивающая регулировку скоростей;

- несущая станина;

- шпиндель;

- электрическое оборудование;

- тумбы оборудования;

- гитары шестерен;

- ходовой валик;

- фартук оборудования;

- коробка, обеспечивающая выбор и смену подач;

- основной элемент токарно-винторезного станка, отличающий его от обычной токарной модели — ходовой винт.

Что характерно, конструктивные элементы токарно-винторезных станков разных моделей имеют не только одинаковое наименование, но и одинаковое расположение. К примеру, станки данной категории, выпущенные разными производителями (в том числе обладающие числовым программным управлением), практически идентичны по своей конструкции.

Основные узлы токарно-винторезного станка

Для обеспечения управления всеми рабочими системами в оснащение токарно-винторезных станков входят различные рукоятки и рычаги. Сюда, в частности, относятся:

- рукоятка, за счет которой выполняется изменение скорости вращения шпинделя;

- орган управления, отвечающий за выбор параметров нарезаемой резьбы (шаг и подача);

- рукоятка, отвечающая за выбор категории шага нарезаемой резьбы — увеличенного или нормального;

- орган управления, определяющий направление движения салазок (продольное или поперечное);

- рукоятка для управления верхними салазками;

- элемент управления для включения и отключения вращения ходового винта;

- управляющий элемент для выбора направления нарезаемой резьбы;

- включение и отключение основного двигателя;

- элемент, отвечающий за фиксацию пиноли и автоматический запуск продольной подачи;

- так называемый штурвал, который отвечает за передвижение пиноли;

- орган управления параметрами подачи;

- управления параметрами перемещения суппорта;

- элемент, отвечающий за фиксацию задней бабки;

- элемент управления направлением движения шпинделя, а также его остановкой.

Токарно-винторезный станок 1К62

Классификация универсальных токарных станков

Виды токарно-винторезных станков выделяют в зависимости от нескольких параметров, к числу которых относятся:

- масса оборудования;

- максимальная длина детали, допускаемой к обработке на токарно-винторезном станке;

- максимальный диаметр такой детали.

Длина детали, обрабатываемой на токарно-винторезном станке той или иной модели, зависит от того, какое расстояние выдержано между его центрами. Если рассматривать диаметр заготовки, которую позволяет обрабатывать конкретный универсальный токарно-винторезный станок, то данный параметр находится в диапазоне от 100 до 4000 мм. Следует иметь в виду, что модели станков, на которых могут обрабатываться детали одинаковых диаметров, могут отличаться длиной обрабатываемых заготовок.

Тяжелый токарно-винторезный станок 1А670

Универсальные токарные станки могут иметь различный вес. Так, по данному параметру оборудование относят к одной из следующих категорий:

- тяжелые станки, вес которых может доходить до 400 тонн (на токарно-винторезных станках данной категории можно обрабатывать детали с диаметром 1600–4000 мм);

- станки весом до 15 тонн (на таком оборудовании можно обрабатывать детали диаметром 600–1250 мм);

- оборудование массой до 4 тонн (с допустимым диаметром обрабатываемых деталей 250–500 мм);

- легкие станки, вес которых не превышает 0,5 тонн (на таком оборудовании можно обрабатывать детали с диаметром 100–200 мм).

Легкий универсальный токарный станок — это настольная модель, которая используется, как правило, в домашних мастерских или на небольших предприятиях.

Токарно-винторезный станок CU500

Наиболее распространенными типами предприятий с такими токарно-винторезными станками являются:

- опытно-экспериментальные участки предприятий различных отраслей промышленности;

- предприятия, занимающиеся производством часовых механизмов;

- заводы, выпускающие приборы и контрольно-измерительное оборудование.

Токарно-винторезными станками тяжелой группы оснащают предприятия энергетической и машиностроительной отрасли. Устройства этого типа также применяют для обработки элементов специальных механизмов и узлов – деталей:

- турбинных механизмов;

- для оснащения железнодорожного транспорта (колесных пар и др.);

- для комплектации тяжелого прокатного оборудования.

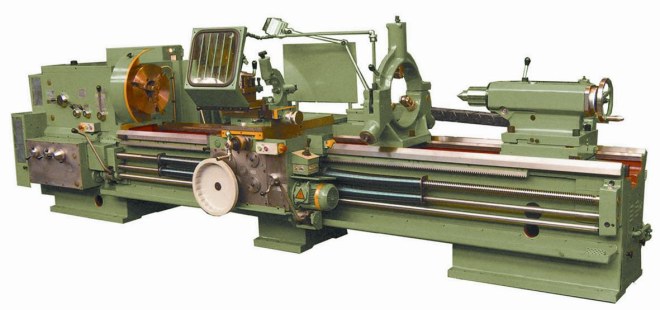

Однако наибольшее распространение получили токарно-винторезные станки, относящиеся к средней категории. Именно за счет использования таких станков можно выполнять получистовые и чистовые металлообрабатывающие операции, а также нарезать резьбы различных категорий.

Универсальный токарный станок, относящийся к средней категории, обладает целым рядом весомых преимуществ: широкий диапазон подач рабочего инструмента и частот вращения шпинделя, высокая жесткость конструкции и мощность двигателя, позволяющая выполнять широкий перечень работ с заготовками из металла и других материалов.

Токарно-винторезные станки средней категории, кроме того, оснащаются различными механизмами и приспособлениями, которые значительно расширяют их функционал, позволяют делать обработку с большей точностью, делают труд обслуживающего персонала более комфортным и безопасным. Такие элементы дополнительного оснащения, что удобно, позволяют автоматизировать многие процессы обработки заготовок на токарно-винторезных станках.

Отдельно следует сказать о токарно-винторезных станках с числовым программным управлением (ЧПУ), которые в советское время выпускались одновременно несколькими предприятиями. Такими станками, как правило, оснащались предприятия, которые занимались выпуском большой номенклатуры мелкосерийной продукции. Устройство токарно-винторезного станка данного типа и возможность его быстрой переналадки делает его просто незаменимым в тех ситуациях, когда необходимо быстро перейти на выпуск деталей другой модификации.

Токарно-винторезный станок 1М63

Основные технологии обработки деталей на токарно-винторезных станках

Токарное оборудование, как правило, используется для обработки внешних поверхностей цилиндрической формы. В качестве инструмента в таких ситуациях используется проходной резец. Припуск по длине обрабатываемой детали обычно составляет от 7 до 12 мм. Такой запас размера необходим для того, чтобы можно было отрезать обрабатываемую заготовку на требуемую длину и выполнить обработку ее торцов.

Для подрезки торца обрабатываемой детали могут использоваться резцы нескольких типов – упорные, прямые проходные и подрезные. Чтобы выполнить подрезку и обточить небольшие уступы на детали, применяются резцы упорного типа.

Универсальный токарный станок также позволяет прорезать на деталях канавки различной глубины. Для этих целей применяется специальный канавочный инструмент, а сама процедура осуществляется на небольших скоростях вращения шпинделя.

Отрезание готового изделия выполняется по аналогичному принципу. Заканчивают процесс отрезки в тот момент, когда диаметр перемычки в месте отреза доходит до величины порядка 2–2,5 мм. В этот момент процесс отрезания останавливается, а готовая деталь просто отламывается от заготовки.

(4 оценок, среднее: 4,00 из 5)

(4 оценок, среднее: 4,00 из 5)