Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

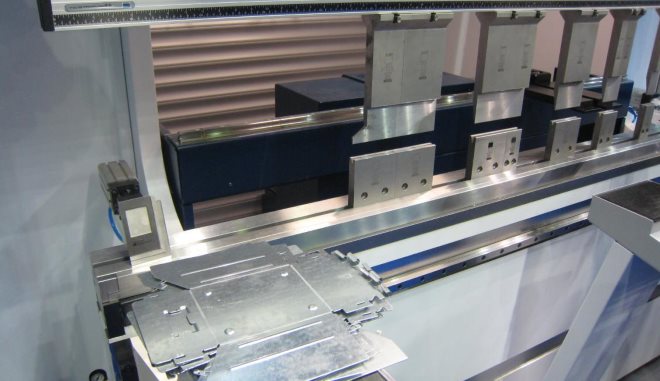

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

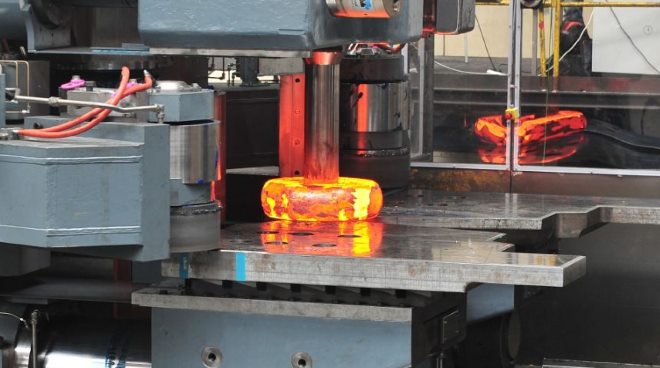

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

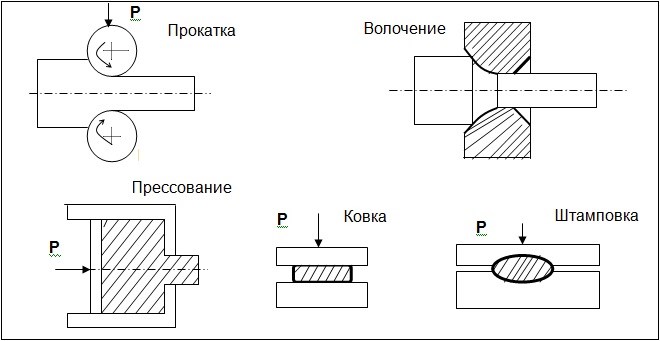

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

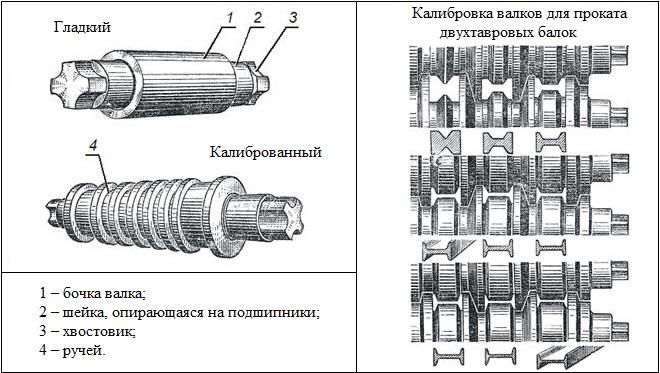

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

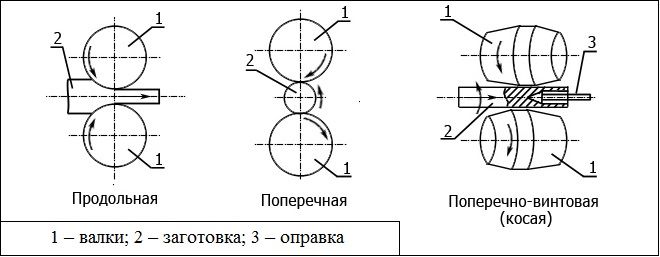

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

ПродольнаяЭто прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

ПоперечнаяПо такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтоваяЭто технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

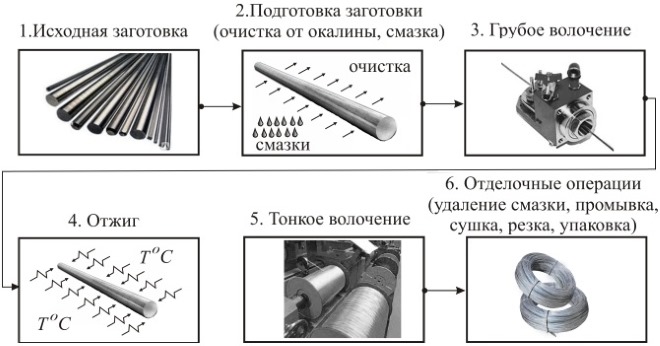

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

- черновым;

- чистовым.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

- холодным;

- горячим.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

(5 оценок, среднее: 4,20 из 5)

(5 оценок, среднее: 4,20 из 5)