Дорнование отверстий, стволов, труб: назначение и разновидности

Дорнование, которое часто называют дорнированием, позволяет создать на поверхности металлического изделия защитный слой, способный эффективно противостоять воспринимаемым нагрузкам.

Дорнирование оружейного ствола

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

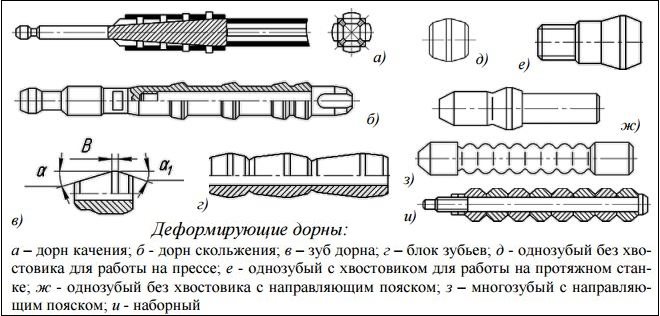

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

- приведение размеров внутреннего сечения обрабатываемого изделия в соответствие с требуемыми значениями;

- устранение шероховатостей, имеющихся на внутренней поверхности обрабатываемого отверстия;

- улучшение прочностных характеристик металла, формирующего внутреннюю поверхность отверстия.

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

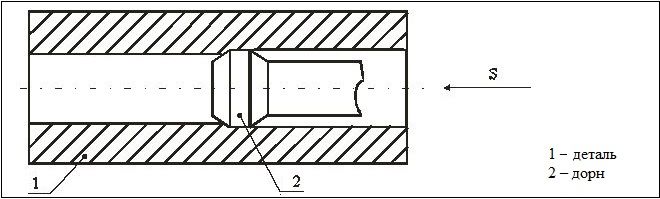

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

- шлифование;

- хонингование;

- развертывание;

- выглаживание.

Разновидности и технологические особенности

По технологическим особенностям выполнения дорнирование может быть свободным и несвободным. При свободном дорновании, которому преимущественно подвергаются бесшовные и электросварные трубы со стенками средней толщины, величина деформирования наружных поверхностей обрабатываемых изделий не оговаривается.

В зависимости от способа закрепления детали дорнование может быть свободным или в обоймах

Несвободному дорнованию преимущественно подвергаются внутренние отверстия в тонкостенных трубных изделиях. При выполнении такой технологической операции гарантируется отсутствие следующих последствий обработки:

- искривление оси обрабатываемой заготовки;

- снижение устойчивости заготовки в ее продольном направлении;

- наличие участков поверхности, выглаживание которых выполнено некачественно.

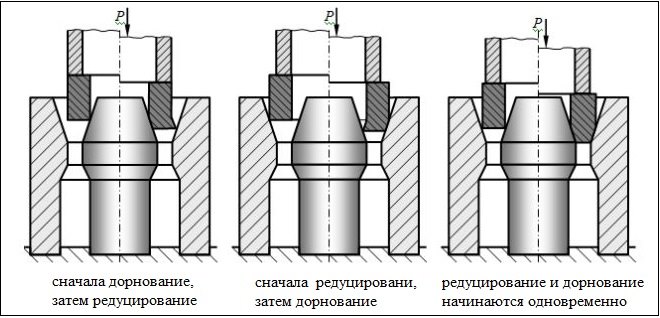

Чтобы обеспечить такое высокое качество обработки, при несвободном дорновании изделие закрепляют в специальных обоймах, отличающихся высокой жесткостью и упругостью. Нередко такую операцию совмещают с холодным редуцированием, в процессе которого диаметр обрабатываемого отверстия и инструмента уменьшаются под воздействием низких температур.

Варианты совмещенного процесса дорнования-редуцирования

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

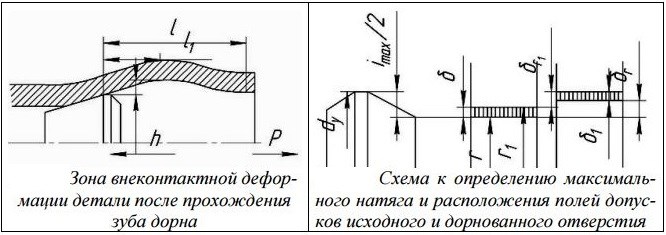

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

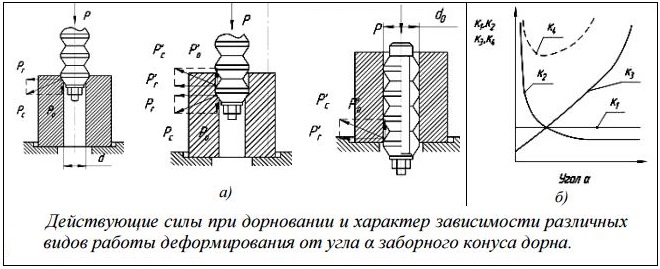

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Технологические схемы

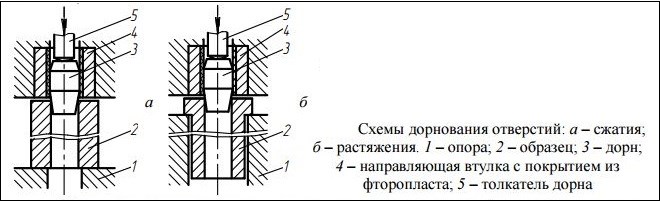

Дорнирование, которое при наличии соответствующего оборудования и инструмента можно выполнить и в домашних условиях, осуществляется:

- методом растяжения;

- сжатием;

- путем комбинирования двух вышеуказанных методик.

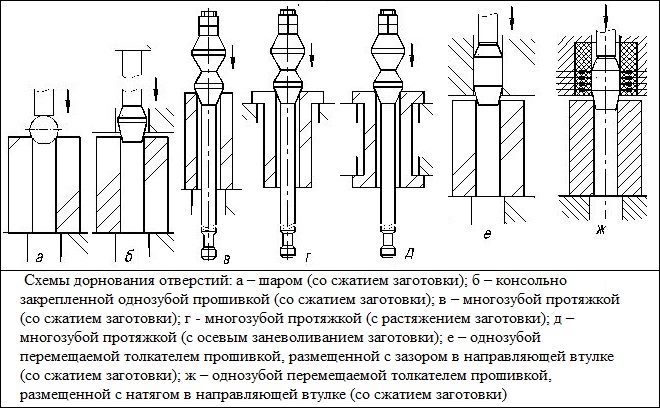

Схемы дорнования отверстий

Выбор технологической схемы для дорнования влияет на величину осевой нагрузки, которой будет подвергаться обрабатываемое изделие. Если такая нагрузка будет слишком большой, она может стать причиной возникновения в обрабатываемой детали осевых напряжений.

При использовании схемы растяжения или сжатия нагрузка, создаваемая дорном, приходится на отдельные участки обрабатываемой поверхности, а комбинированный метод позволяет распределять нагрузку равномерно.

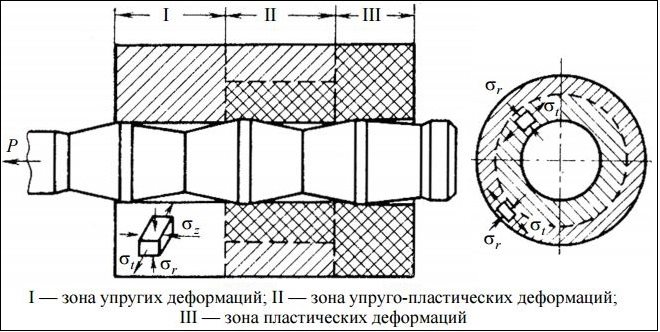

Схема деформации при обработке поверхности многозубым дорном

В последнее время объемное дорнирование все чаще выполняется по инновационным схемам, предполагающим использование пассивного, нейтрального и активного противонатяжения. Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Чтобы в результате дорнования получить отверстие с меньшей шероховатостью стенок, необходимо выполнять такую технологическую операцию с более высоким натягом или провести предварительную механическую обработку отверстия.

(4 оценок, среднее: 4,00 из 5)

(4 оценок, среднее: 4,00 из 5)