Шевингование – обработка зубчатых колес: оборудование, нюансы процесса

Такой технологической операции, как шевингование, подвергаются боковые поверхности зубчатых колес. При помощи этого метода обработки, для осуществления которой используется специальный инструмент, называемый шевером, с металлического изделия снимаются тонкие слои стружки.

Процесс соскабливания стружки с боковых поверхностей зубьев

Как осуществляется операция

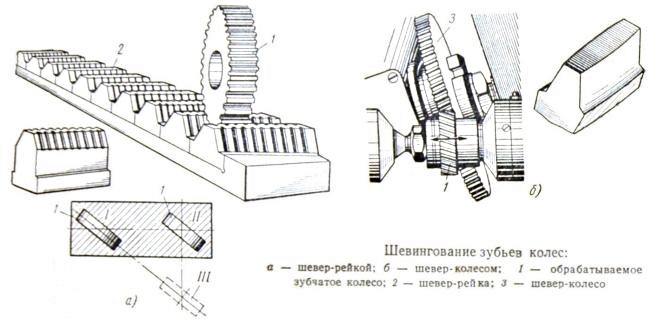

Основной смысл технологической операции шевингование состоит в том, чтобы соскоблить слой лишнего металла с обрабатываемых деталей: зубчатых колес, изготовленных из легированных и высоколегированных сталей. Сам инструмент, при помощи которого выполняется такая обработка зубчатых колес, изготавливается из быстрорежущей стали, что и позволяет ему эффективно выполнять операцию шевингования. Шевер может быть выполнен в форме зубчатой рейки или зубчатого колеса, на боковых поверхностях зубьев которого предварительно сформированы режущие кромки. Входя в зацепление с обрабатываемым зубчатым колесом, рабочие элементы шевера скользят по боковым поверхностям его зубьев, тем самым соскабливая с них лишний слой металла.

Способы шевингования зубьев

Режущие кромки шевера, благодаря которым и возможна такая технологическая операция, как шевингование, формируются за счет создания поперечных канавок на рабочей части инструмента. Обеспечения скольжения зубьев шевера и обрабатываемого колеса добиваются так: их монтируют на станке таким образом, чтобы их оси располагались под определенным углом относительно друг друга. Данный угол имеет большое значение для повышения эффективности шевингования; величина этого параметра равна сумме или разности углов наклона обрабатываемой детали и шевера. В зависимости от технологической необходимости, оси заготовки и инструмента могут выставляться под углами, направленными в одну сторону, тогда перед значением данного параметра ставится знак «+», либо под углами, направленными в разные стороны, о чем будет свидетельствовать знак «–».

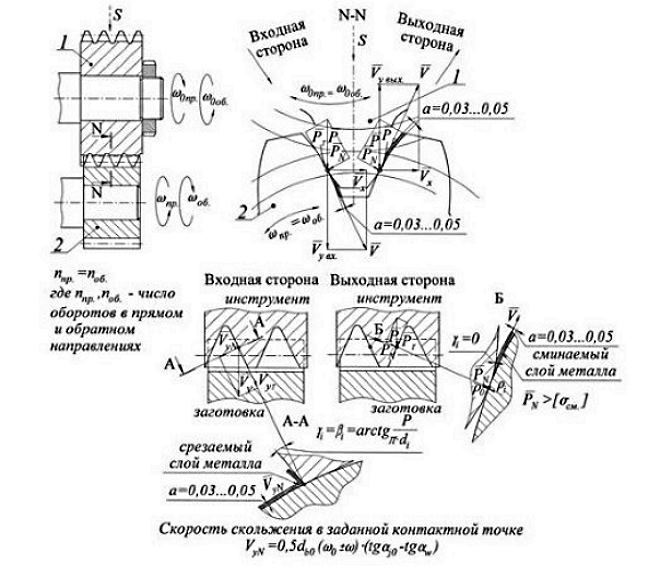

Располагая шевер и обрабатываемое зубчатое колесо таким образом, чтобы их оси скрещивались под заданным углом, специалист, выполняющий шевингование, фактически создает из них зубчатую винтовую пару. Если говорить о рабочих параметрах угла скрещивания осей инструмента и заготовки, то чаще всего его стараются выдержать в интервале 10–15 градусов. Технологически шевингование выполняется таким образом, что движение от станка передается шеверу, а он, в свою очередь, вращает заготовку, предварительно зажатую в центрах.

Схема шевингования

При выполнении операции шевингования обеспечивается калибрование зубьев детали, которое осуществляется по линии, являющейся самым коротким расстоянием между осями обрабатываемого колеса и шевера. Чтобы шевингование было эффективным, и калибрование осуществлялось по всей ширине зубьев заготовки, деталь в процессе выполнения обработки должна постоянно перемещаться по данной линии. Для обеспечения указанного требования режущему инструменту сообщается движение подачи, которая может быть нескольких типов:

- подача в поперечном направлении;

- продольная подача;

- подача тангенциального типа;

- подача, совершаемая в диагональном направлении.

Схемы подач при шевинговании

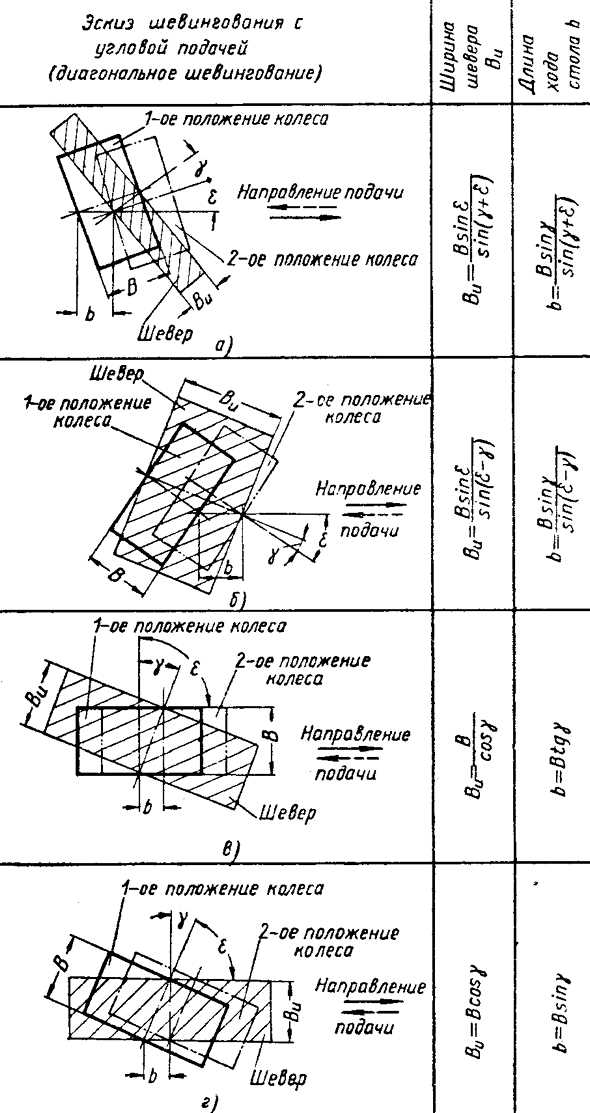

При продольной подаче шевер движется в направлении, совпадающем с осью обрабатываемой заготовки, при этом величина такого хода равна ширине зубьев заготовки. Линия, про которую говорилось выше, при такой подаче инструмента остается неподвижной и располагается в пятне контакта зубьев шевера и заготовки. При реализации продольной подачи процесс шевингования выполняется за счет одних и тех же участков режущей кромки инструмента. По этой причине зубья шевера изнашиваются неравномерно.

Обеспечить равномерность износа зубьев инструмента позволяют подачи, выполняемые в поперечном направлении (перпендикулярно к оси детали), диагональные подачи (под определенным углом к оси заготовки), тангенциальные подачи (перпендикулярно к оси самого шевера). Использование поперечных и диагональных подач также позволяет сократить ход движения инструмента и задействовать его режущие зубья по большей ширине их рабочей поверхности. Но самое минимальное движение режущий инструмент совершает в том случае, если на станке реализуется тангенциальная подача.

Схема шевингования-прикатывания конических зубчатых колес

Шевингование можно выполнить с еще более высокой эффективностью и качеством, если кроме движения подачи сообщить шеверу осциллирующее движение. Такое движение, сообщаемое инструменту и заготовке в плоскости ее обработки, должно иметь определенную частоту (20–100 Гц), только тогда процесс шевингования будет более эффективным. Использование данного технологического приема позволяет наделить операцию следующими преимуществами:

- заметным снижением шероховатости обработанной поверхности (0,32–0,63 мкм), что часто достигается только шлифованием;

- интенсификацией при одновременной стабилизации сил трения, что и позволяет сделать операцию шевингования более эффективной;

- значительным сокращением времени осуществления технологической операции за счет возможности выполнения качественного шевингования за один проход.

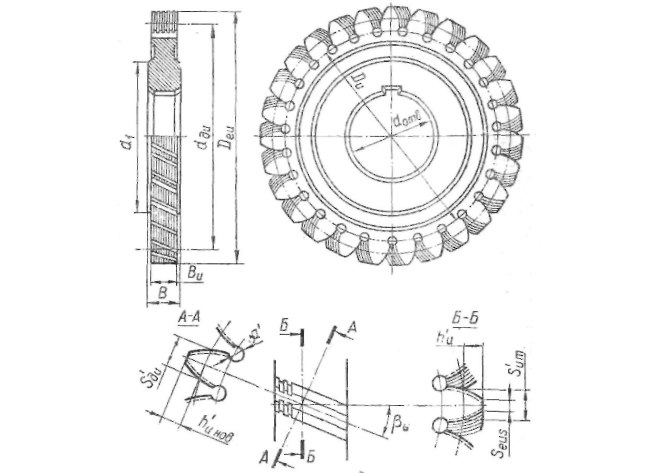

Червячные и облегающие шеверы

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Оборудование для шевингования

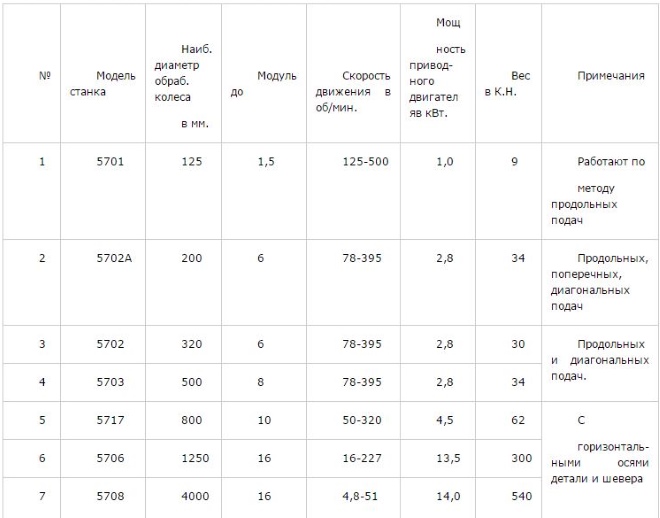

Для выполнения обработки методом шевингования используются различные модели специализированного оборудования (5701, 5702, 5708, 5717 и др.), которые, обладая схожим принципом действия, могут различаться между собой по следующим параметрам:

- максимальный диаметр обрабатываемых зубчатых колес;

- скорость выполнения шевингования;

- типы используемых подач;

- максимально допустимый модуль обрабатываемых колес;

- мощность главного привода.

Характеристики зубошевинговальных станков

Зубошевинговальный станок модели 5702В

Для примера можно познакомиться с характеристиками достаточно популярного станка для обработки зубчатых колес модели 5702:

- максимальный диаметр обрабатываемого зубчатого колеса — 200 мм;

- максимально допустимый модуль обрабатываемого изделия — 6 мм;

- мощность главного привода — 2,8 кВт;

- скорость вращения инструмента можно регулировать в диапазоне 78-395 об/мин.

Указанный станок для обработки методом шевингования активно применяется в условиях крупносерийного и массового производства.